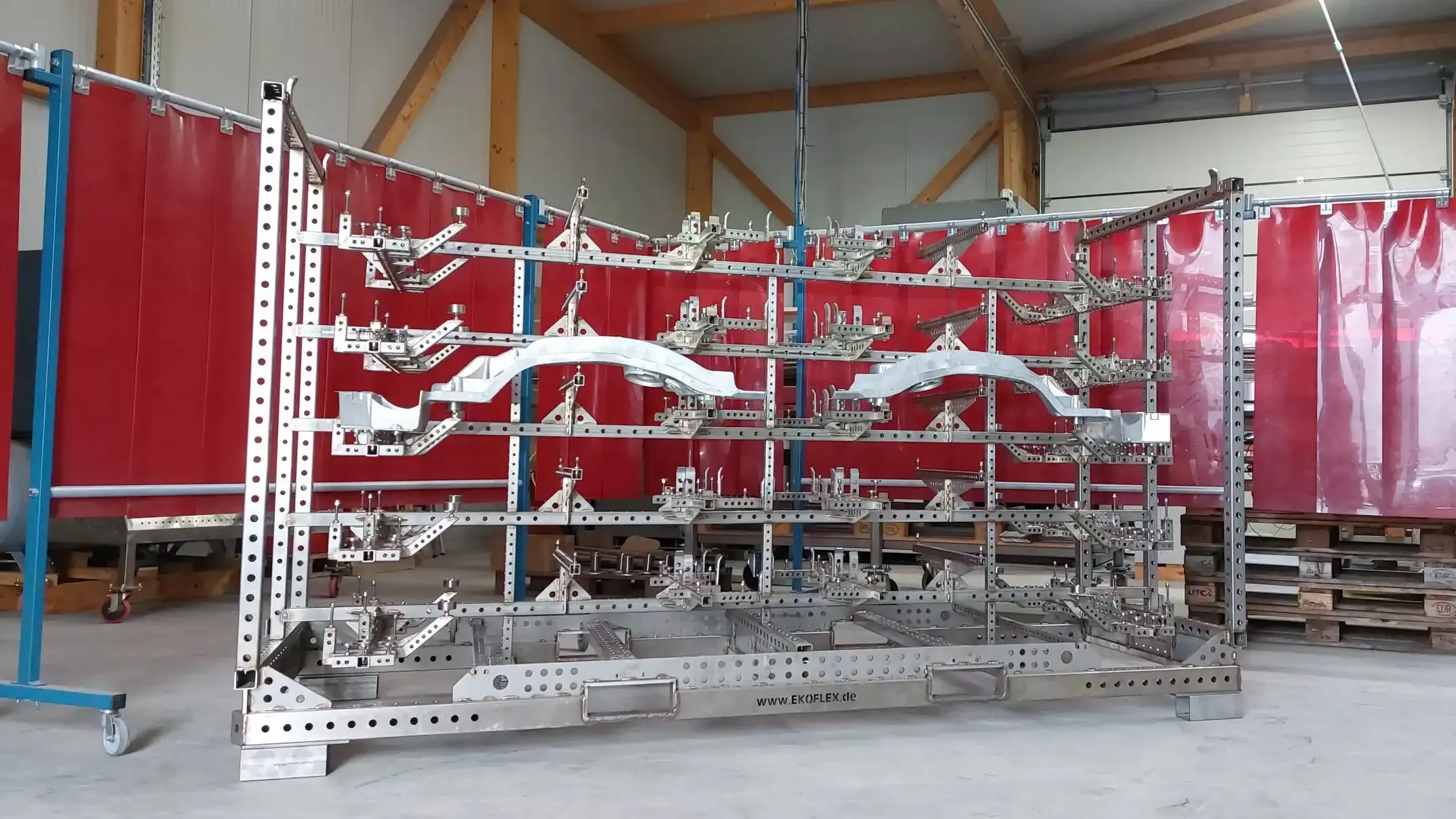

Von der ersten Skizze bis zur zertifizierten Fertigung: Erleben Sie hier einen Auszug unserer realisierten Projekte. Ob hochtemperaturbeständige Ofenladungsträger für die Automobilindustrie oder massgeschneiderter Edelstahl-Sonderbau – unsere Showcases zeigen, wie EKOFLEX komplexe industrielle Herausforderungen mit Schweizer Präzision löst. Mehr Details zu unserem Engineering finden Sie auf ekoflex.ch.

Die Herausforderung (Das Problem):

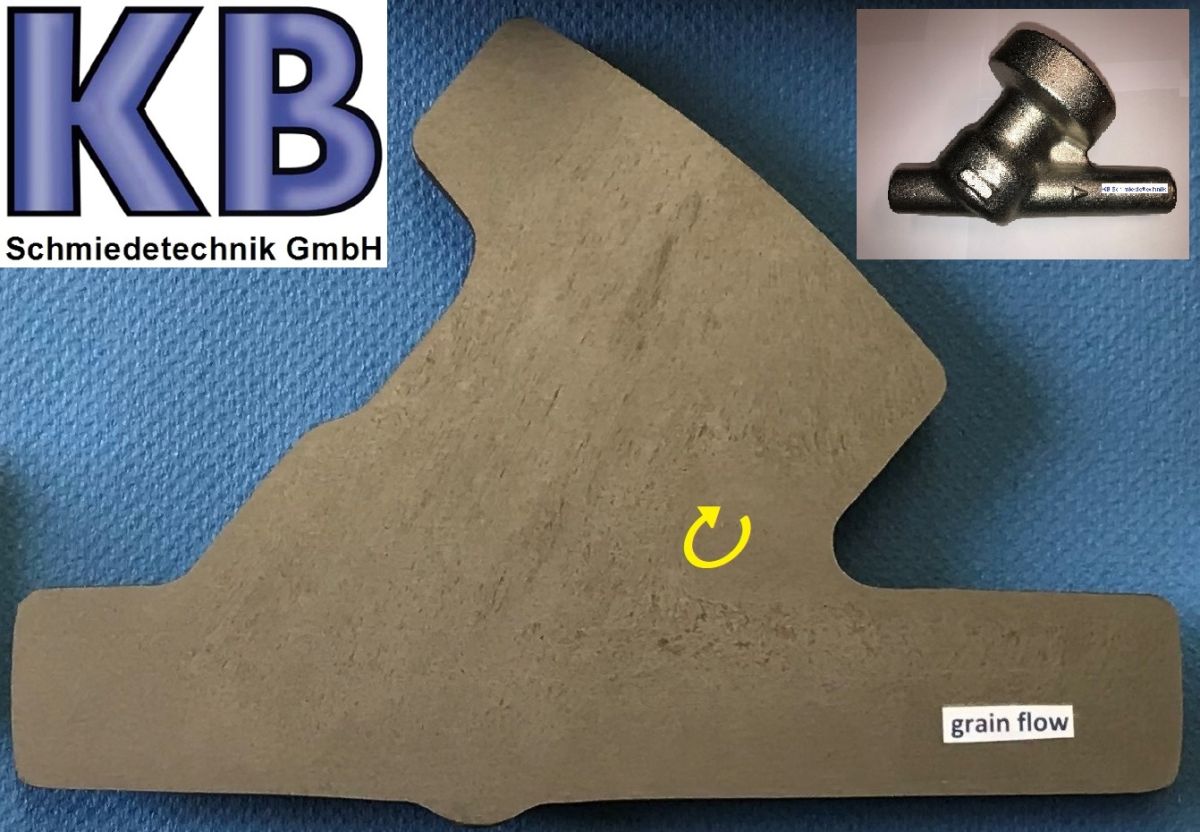

Ein namhafter Kunde aus der Wärmebehandlungsbranche kämpfte mit massiven Problemen bei seinen herkömmlichen Chargiergestellen. Aufgrund der extremen thermischen Wechselbelastungen kam es bereits nach kurzer Einsatzzeit zu starkem thermischen Verzug und Rissbildungen an den Schweissnähten. Dies führte nicht nur zu instabilen Beladungen, sondern auch zu kostspieligen Produktionsunterbrechungen und häufigen Ersatzinvestitionen.

Die EKOFLEX-Lösung (Unser Prozess):

In unserem Schweissfachbetrieb in Gossau haben wir das Problem ganzheitlich analysiert:

-

Digitale Analyse & CAD-Redesign: Mittels modernster 3D-CAD-Konstruktion haben wir das bestehende Design komplett überarbeitet. Wir haben die Geometrie so angepasst, dass thermische Spannungen besser abgeleitet werden können (verzugsarme Konstruktion).

-

Werkstoff-Upgrade: Statt des herkömmlichen Materials stellten wir die Fertigung auf eine hochtemperatur- und zunderbeständige Edelstahl-Legierung (z.B. 1.4841) um, die speziell für Temperaturen bis über 1000°C ausgelegt ist.

-

Zertifizierte Fertigung: Die Umsetzung erfolgte durch unsere geprüften Schweissfachkräfte, wobei besonderes Augenmerk auf die spannungsfreie Verbindung der Komponenten gelegt wurde.